Laserkeilaus ja pistepilvidata työtapatutkimuksen lähtökohtana

Kaukolämpö– ja voimalaitoksissa tuotetaan energiaa ja lämpöä polttamalla erilaisia polttoaineita tai hyödyntämällä jostain muusta laitoksesta sivutuotteena syntyvää lämpöä. Kun lämpöä syntyy esimerkiksi kaukolämpölaitoksessa, kuinka palamisreaktiosta syntyvä lämpö muuttaa muotoaan, kulkee laitoksen sisällä ja kuinka laitoksen putket siihen reagoivat? Nämä asiat suunnitellaan, lasketaan ja simuloidaan toki tarkasti mutta vastaako laskenta todellisuutta? Voiko laserkeilaus eli laserskannaus muodostaa tarpeeksi kattavan ja tarkan aineiston, jotta näitä siirtymiä voidaan vertailla?

Lähtötila ja tarve – Missä tehdään ja miksi?

Opinnäytetyön tavoite oli selvittää, voiko laitoksen putkilinjoissa tapahtuvia liikkeitä, niiden suuntaa ja suuruuksia varmentaa eli validoida tehokkaasti hyödyntämällä laserkeilausta. Laserkeilauksella muodostetaan useita miljoonia pisteitä, joista lopulta nivoutuu yksi iso 3D-malli, jota kutsutaan pistepilveksi.

Laserkeilain muodostaa parhaimmillaan jopa 2 miljoonaa pistettä sekunnissa, jolloin kokonainen voimalaitos sisältääkin hurjan määrän dataa, kun toimenpide suoritetaan oikein ja huolellisesti. Työn jäljille päästään, kun aletaan puhumaan liikkeiden suuruuksista ja laserkeilauksen tarkkuudesta. Putkien siirtymät tämän työn voimalaitoksessa ovat teoreettisesti 5–30 mm ja laserkeilaimen teoreettinen tarkkuus on +-1 mm. Tämä antaa ymmärtää, että pienetkin liikkeet olisivat havaittavissa.

Liikkuvia putkia, kiinteitä kannakkeita

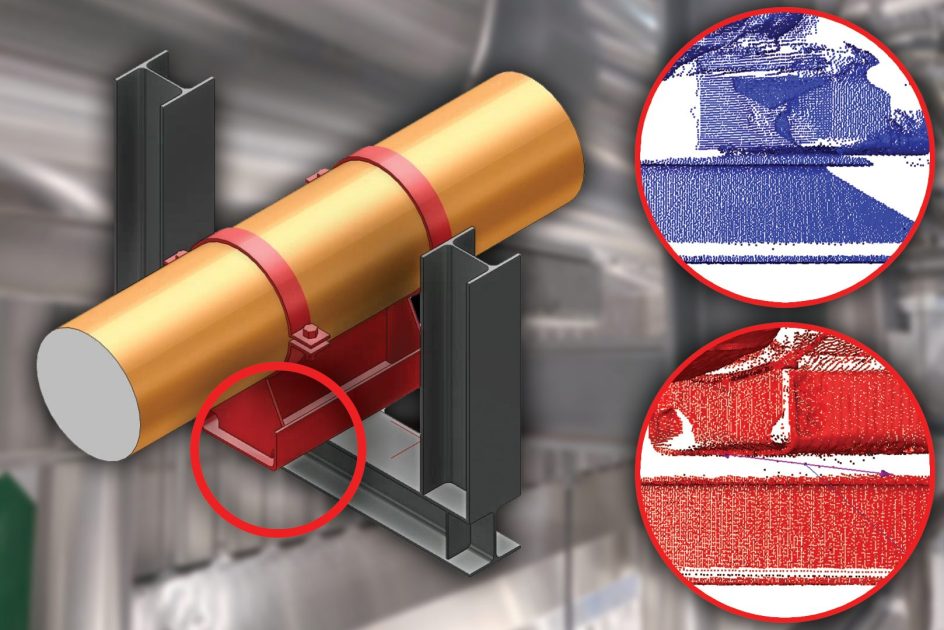

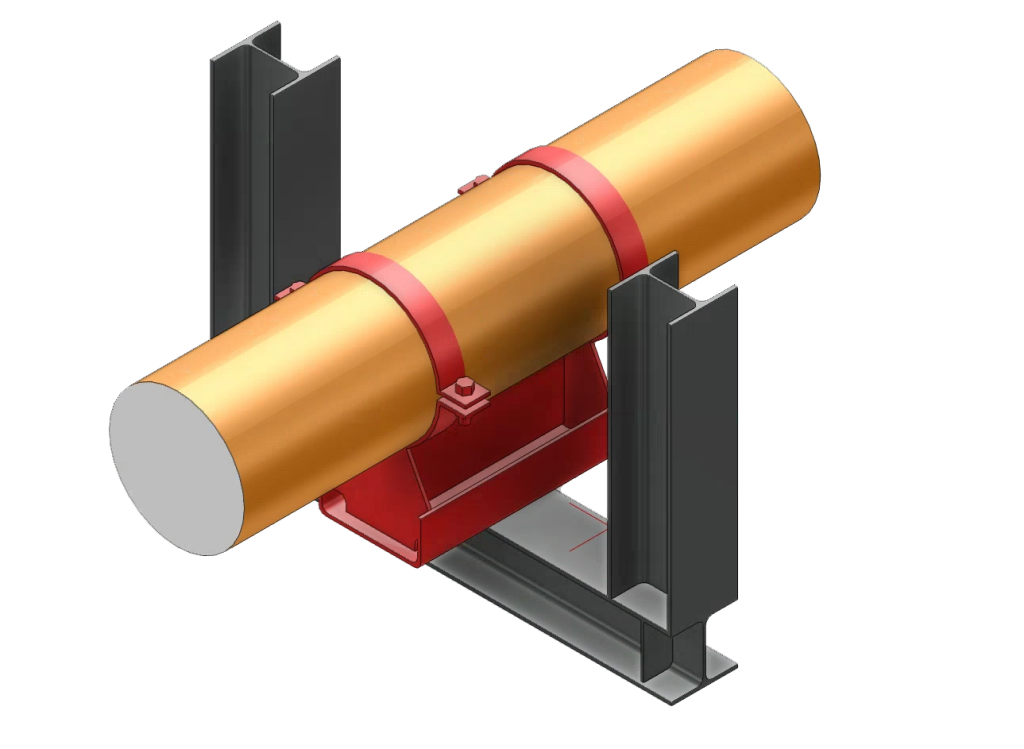

Kaukolämpölaitoksissa on pitkiä putkilinjoja, joissa liikkuu tilasta riippuen nestettä, höyryä tai näiden sekoitetta. Kun laitoksen käyttöaste vaihtelee esimerkiksi lämmön- ja sähköntarpeen mukaan, vaihtelee myös putkien lämpötilat. Kun kyseessä on useiden satojen asteiden lämmöt, tapahtuu putkilinjoissakin paljon eloa ja liikettä, jonka vuoksi hyödynnetään paljon lepääviä ja jousitettuja kannakkeita. Kuvassa näkyvässä osaleikkauksessa on esitetty osa putkistoa kannakointeineen.

Itse putki on esitetty oranssina, primäärikannake punaisena ja sekundäärikannake harmaana. Primäärikannakkeella tarkoitetaan suoraan putkeen kiinnitettyä osaa, joka liikkuu putken mukana. Sekundäärikannakkeeksi kutsutaan rakennetta, johon primäärikannake on kiinnitetty, tai jonka päällä se lepää kiinnittämättömänä. Kuvan tapauksessa sekundäärikannake koostuu teräspalkeista muodostuvasta hitsauskokoonpanosta. Primäärikannake lepää sekundääri kannakkeen päällä, eli sitä ei ole kiinnitetty siihen mitenkään. Putkiston lämmetessä kannake pääsee siis liikkumaan vapaasti, minkä takia putkistoon ei kohdistu ylimääräisiä jännityksiä.

Laserkeilaus prosessina ja sen tulokset

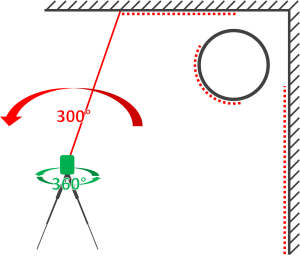

Aikaisemmin mainittiin hurja 2 miljoonaa pistettä sekunnissa, mutta kuinka niitä pisteitä käytännössä piirretään? Laserkeilain on tällaisissa kohteissa usein kolmijalan päälle asetettava itsenäinen laite, joka pyörii 360° oman pystyakselinsa ympäri noin minuutin kuvauksen ajan. Laitteen pyöriessä horisontin suuntaan oman pystyakselinsa ympäri, pyörii laitteen sisällä erillinen osa, joka lähettää lasersädettä viuhkana laitteen vaaka-akselin ympäri. Pistepilvi siis muodostuu tietyllä tapaa viipale kerrallaan sitä mukaa, kun laite pyörii. Laseria lähettävä osa sijaitsee koneen keskellä, jolloin koneen alle jää noin 60° katvealue, sillä laser ei luonnollisesti pääse koneen alle. Tämä tarkoittaa, että kupolimaisesti kuvaava laserkeilain, kuten tässä tapauksessa, kuvaa noin 300° kupolin itsensä ympäriltä.

Kuvassa on havainnollistettu pistepilven muodostuma tilanteesta, jossa on seinä, katto ja putki. Lasersäde ei läpäise putkea, jolloin putken taakse nurkkaan muodostuu alue, josta ei saada pistepilvidataa. Koska yhdestä asemapisteestä eli paikasta, josta keilaus suoritetaan, ei nähdä kaikkia haluttuja kohtia, suoritetaan laserkeilaus kohteessa yleensä useista, toisinaan jopa kymmenistä asemapisteistä. Näistä syntyvät pistepilvet yhdistetään jälkeenpäin toimistolla, hyödyntäen kuvauskohteessa asetettuja tähyksiä.

Laserkeilaimen lähettämän laserin osuessa esteeseen, heijastuu se takaisin laitteeseen, jolloin laite laskee osumapisteelle koordinaattitiedon. Tämän yksinkertaisen työvaiheen kun toistaa joitain kymmeniä tai satoja miljoonia kertoja saadaan aikaan kattava ja tarkka pistepilvi. Kullekin pisteelle voidaan määrittää intensiteettiarvo, jolloin sen väri pistepilvessä määräytyy sen materiaalin ja etäisyyden mukaan. Mikäli laite omaa kameran, voidaan kullekin pisteelle määrittää myös sen osumakohdan mukainen väri. Tällöin syntyvä pistepilvi näyttää samalta, kuin ympäristö kuvaushetkellä, kuten artikkelin neljännessä kuvassa näkyy.

Pistepilvi ja siirtymien mittaus

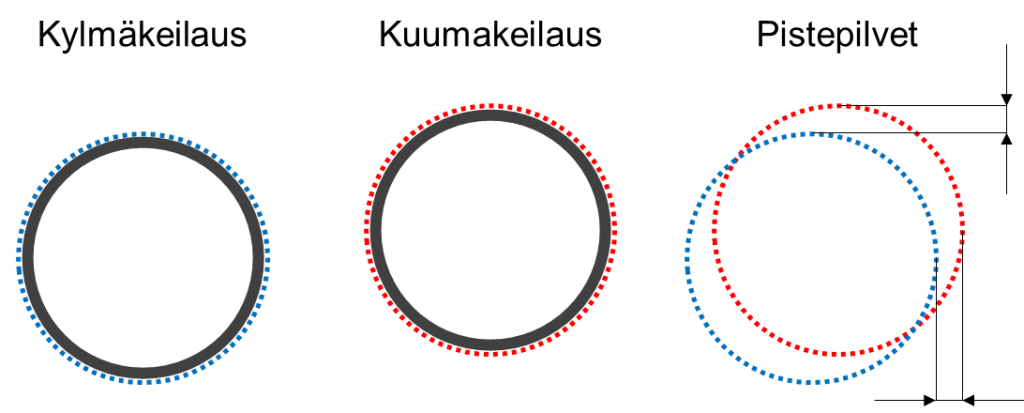

Työn ideana oli siis mitata putkien siirtymiä, mutta kuinka pistepilvestä nähdään onko putki siirtynyt? Yksittäisestä pistepilvestä se ei onnistukaan. Työssä suoritettiin keilaus kaksi kertaa; ensin laitoksen ollessa vielä rakennusvaiheessa, jolloin putket olivat huoneenlämpöisiä, eli kylmäkeilaus. Toinen keilauskerta, kuumakeilaus, suoritettiin laitoksen ollessa käytössä, jolloin putket olivat ehtineet lämmetä ja elää vaaditun määrän.

Kun näitä kahta keilauskertaa verrataan päällekkäin, nähdään muuttuneet kohdat. Näitä muuttuneita kohteita mittaamalla voidaan teoriassa selvittää, kuinka paljon ja mihin suuntaan mitattava kohde on siirtynyt. Työssä tätä siirtymätietoa saatiin laserkeilauksen suorittaneelta yritykseltä, tilaajalta sekä manuaalisesti pistepilvestä mittaamalla. Näitä siirtymätietoja verrattiin elementtimenetelmällä suoritettuihin lujuus- ja joustavuuslaskelmiin. Laserkeilaus tuottaa huomattavan paljon dataa, jonka hyödyntäminen vaatii kärsivällisyyttä ja tietämystä itse laitoksesta, sekä sen sisällä tapahtuvasta prosessista.

Mutkia putkissa ja matkassa

Kuten usein uusia asioita ja metodeja tutkiessa, tuli myös tässä työtapatutkimuksessa useita mutkia matkaan. Kylmä- ja kuumakeilaus suoritettiin laitoksen ollessa huomattavan erilaisessa tilassa. Kylmäkeilaus suoritettiin rakennusvaiheessa, jolloin paikalla oli paljon rakennustelineitä, eikä isoa osaa putkistoa oltu vielä eristetty. Kuumakeilaus taas suoritettiin laitoksen käyttöönottovaiheen loppupuolella, jolloin telineitä tai muita häiriötekijöitä ei ollut läheskään niin paljon. Lisäksi osasta putkistoa tai sen kannakointia syntyi erittäin heikkolaatuinen tai puutteellinen pistepilvi, jolloin vertailujen laatiminen oli erittäin haastavaa.

Kuten kuvasta näkyy, myös alueella liikkuvat ihmiset tai koneet aiheuttavat virheitä pistepilvessä. Kuvassa nuolten alkupiste on asemapiste josta keilaus on suoritettu. Asemapisteen kohdalla on normaaliin tapaan pyöreä katvealue, mutta seinän vieressä seisova ihminen on aiheuttanut seinään ”aukon” johon pistepilveä ei pääse muodostumaan.

Myös työtapatutkimuksen metodi, laserkeilaus, on tässä tarkoitusperässä uniikki, jolloin referenssikohteita tai aikaisempia kokemuksia joihin peilata ei ole. Ensimmäinen tekijä parhaasta yrityksestään huolimatta saattaa tehdä virheitä, jotka jälkitarkastelussa voidaan todeta helposti vältettäväksi. Nämä virheet ovat kuitenkin kriittinen osa selvitystyötä, sillä myös niistä saatava data on hyödyntämiskelpoista.

Lopussa helppo hymyillä

Työn lopussa tekijän on helppo hymyillä, kun käytössä oli hyvät resurssit, rautaisia ammattilaisia tukena ja tieto siitä, että tehty työ on ollut uniikki, haastava ja aidosti tarpeeseen tuleva. Kiitos lukijalle mielenkiinnosta ja toimeksiantajalle mielenkiintoisesta projektista!

Linkki opinnäytetyöhön

Suominen K. 2023

https://urn.fi/URN:NBN:fi:amk-202303304442

Turun ammattikorkeakoulun opinnäytetyö.