Voiko prosessien yhdenmukaisuusongelma olla suorituskyvyn este?

Toimitusketjun laatujohtamisen perus edellytyksiä on, että laatua suunnitellaan, mitataan, ohjataan ja parannetaan jatkuvasti. Toimitusketjun johtamisessa on tärkeää, että avainprosessit on suunniteltu oikein, sekä kriittiset ja mitattavat laatuominaisuudet tunnistettu siten, että asiakastarpeet pystytään varmasti täyttämään. Miten lähestyä yhdenmukaisuusongelmaa niin, että prosessien suorituskyky voidaan varmistaa?

Rakenna teorioista viitekehys parannukselle

Toimitusketjuun kohdistuu aina sisäistä ja ulkoista vaihtelua. Vaihtelu voi olla satunnaista tai ei-satunnaista. Esimerkkejä sisäisestä vaihtelusta voivat olla vaikka prosessin aikana tehdyt virheet, laitehäiriöt, materiaalipuutteet tai materiaaliviat. Ulkoisen vaihtelun esimerkkinä voidaan käyttää kysyntää, joka koostuu erilaisista määristä ja tuotteista. Toimitusketjussa ja sen laadunhallinnassa vaihtelun käsittely lähtee liikkeelle vaihtelun olemassa olon tiedostamisesta, ymmärtämisesta ja tunnistamisesta. Käsiteltäessä vaihtelua ei voida pelkästään tarkastella yksittäisiä asioita vaan tulee ymmärtää toimitusketjun sisällä olevien kokonaisuuksien riippuvuussuhteet ja niiden merkitys suhteessa päämäärään.

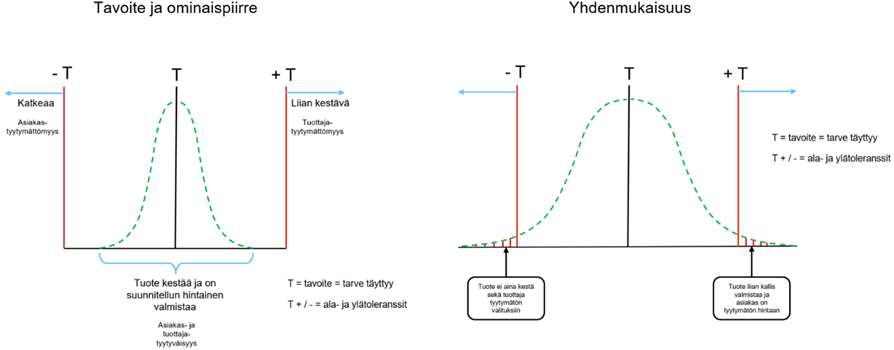

Toimitusketjussa parannusprojektit lähtevät usein liikkeelle jostain tilastollisesti havaitusta ongelmasta. Nämä tilastolliset ongelmat pohjautuvat useasti johonkin käytännön ongelmaan, jota kuvataan ja käsitellään tosiasioilla, datalla tai numeroilla. Suorituskykypuute on yksi tyypillisemmistä tilastollisista ongelmista, joka johtuu prosessin keskiarvon poikkeamasta tavoitearvoon verrattuna (ominaispiirre) tai liian suuresta vaihtelusta suhteessa määriteltyihin vaatimustasoihin, spesifikaatioihin tai toleransseihin (yhdenmukaisuus).

Laatutekniikassa sanaan laatu liitetään yleensä kaksi perusasiaa, jotka ovat tarkkuus ja täsmällisyys. Usein nämä kaksi peruskäsitettä menevät kuitenkin sekaisin, eli millainen jokin on ja miten se tuotetaan. Laatutekniikassa erotetaan siis tavoite, eli keskimääräinen tarjottava tuote siitä, kuinka hyvin tuo tavoite saavutetaan yhdenmukaisesti, eli keskipoikkeama tavoitteesta huomioiden vaihtelu. Tavoite laatutekniikan sanoin kuvaa ominaispiirrettä, lajia tai kilpailutekijää. Tämä ominaispiirre on yrityksen tai organisaation suunnitelma siitä, mitä ollaan valmistamassa ja mistä asiakas on valmis yritykselle maksamaan. Laadulla tarkoitetaan siis sitä, miten hyvin suunniteltu ominaispiirre onnistutaan valmistamaan yhdenmukaisesti.

Prosessin suorituskykyä analysoitaessa on ymmärrettävä prosessin käsitteet ja sen mittaustavat. Prosessin omistajien on tunnistettava, miten heidän prosessinsa toimivat suhteessa asiakkaiden tarpeisiin nähden ja asiakkaiden on taas tiedettävä, miten toimittajaprosessit pystyvät täyttämään heidän vaatimuksensa. Yleisesti voidaan todeta, että laadun parannus alkaa vasta sitten, kun mittauksella ollaan pystytty kvantifioimaan itse parannustarve. Prosessiketjussa yhdenmukaisuus, eli harmonisointi vaatii, että työntekijät pysyvät tahtiajassa ja että työpisteiden välillä läpimenoajat kohtaavat. Prosessissa työvaiheet tulee yhdenmukaistaa siten, että kaikki tekevät työn samalla tavalla.

Selvä, mutta miten lähteä pienentämään hajontaa ja siirtämään hajonnan keskusta lähelle keskiarvoa?

Parannusmenetelmän valinta

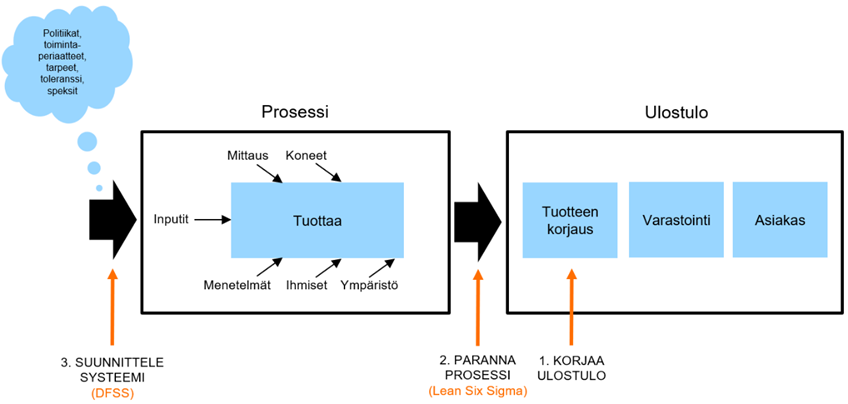

Organisaatiolla on yleensä kolme erilaista tasoa reagoida ongelmiin. Ongelmia voidaan lähestyä siten, että korjataan ulostuloa, tehdään toimenpiteitä prosessiketjuun tai suunnitellaan kokonaan uusi prosessi. Lean Six Sigma – parannusmenetelmällä voidaan keskittyä prosessiin ja sen muuttamiseen niin, että ulostulo vaihtelee vähemmän niin ominaisuuksien, kuin ajankin osalta. Lean Six Sigma – menetelmällä parannuksen toteuttaminen näin ollen vaatii stabiilin olosuhteen, analyyttisen ongelmanratkaisun sekä ennustettavan tilastotekniikan. Mikäli prosessi on todettu käyttäytyvän stabiilisti ja ennustettavasti, voidaan yhdenmukaisuuden varmistamiseksi käyttää myös Process map- tason prosessikuvausta, johon on havainnollistettu yksityiskohtaisesti kaikki prosessiin vaikuttavat muuttujat, ohjausparametrit, häiriötekijät, päätöksentekopisteet ja muut takaisinkytkennät. Mikäli esimerkiksi tuotekorjausta halutaan vähentää radikaalisti on parannettava prosessin rakennetta, eli suunniteltava systeemi uudella tavalla. Prosessin rakenteen parantamisella pyritään muuttamaan prosessia sellaiseksi, ettei virheitä pääse syntymään ja että hajonnan keskusta pystytään siirtämään selkeästi lähemmäs tavoitetta. Systeemin tai prosessin uudelleen suunnitteluun voidaan käyttää Design for Six Sigma – menetelmää.

Design for Six Sigma – robusti suunnittelu

Suunniteltaessa uutta tuotetta, prosessia tai palvelua on kiinnitettävä huomioita kolmeen asiaan. On tunnistettava kriittiset laatuominaisuudet CTQ:t, kriittisten laatuominaisuuksien valmistuksen suorituskyky ja toleranssit koskien niitä laatuominaisuuksia, joista suorituskyky muodostuu. Näiden asioiden oikeanlaisesta yhdistämisestä muodostuu robusti suunnittelu, eli Design for Six Sigma (DFSS).

Design for Six Sigma pohjautuu teoriaan, jonka tarkoituksena on eliminoida tuotteen tai prosessin konseptuaalisia tai operatiivisia virheitä ja haavoittuvuuksia, sekä suunnitella ja nostaa toiminnallista laatutasoa ja vaatimuksia lähelle 6 sigmaa. Operatiivisten haavoittuvuuksien vähentämisessä keskitytään vaihtelun pienentämiseen ja kriittisten laatuvaatimusten, CTQ tunnistamiseen ja määrittelyyn. Design for Six Sigma – menetelmän käyttö edellyttää, että projektitiimi tunnistaa laadun kannalta krittiset ominaisuudet, CTQ-muuttujat kaikilla tuote- ja prosessisuunnittelun asteilla. Onnistuakseen DFSS-projekti tarvitsee onnistuneen CTQ-valintaprosessin. Mikäli projektitiimi valitsee väärät CTQ:t, projekti ja sen tuotokset eivät täytä tällöin asiakkaan, liiketoiminnan, laadun ja yhdenmukaisuuden vaatimuksia. Prosessien yhdenmukaisuuden varmistamiseksi ja kriittisten laatuominaisuuksien tunnistamiseksi DFSS-projektissa voidaan hyödyntää QFD-matriisia yhdistämään keskeiset asiakasvaatimukset laatu- ja prosessivaatimuksiksi, sekä määrittämään näille laatuominaisuuksille vaatimukset, toleranssit ja spesifikaatiot.

Yhteenveto

Prosessien standardisoinnin, yhdenmukaistamisen ja optimoinnin päätavoite on, että hajonnan keskusta (keskiarvo) siirretään keskelle spesifikaatiota, tai toleranssialuetta. Tällä tavoin pienennetään kriittisten laatuominaisuuksien vaihtelun määrää ja standardipoikkeamaa. Vaihtelun pienentämisessä on tärkeää tunnistaa muuttujien vaikutus ulostuloon nähden. Prosessien yhdenmukaistamisen varmistamisessa on tärkeää, että työvaiheet on standardoitu, sekä tahti- ja läpimenoaikatavoitteet määritelty vastaamaan kysyntää. Myös työ- ja toimintaohjeet tulee olla päivitetty vastaamaan uusia vaatimuksia. Ilman edellä mainittuja toimenpiteitä prosessit eivät toimi yhdenmukaisesti, joka vaikuttaa heikentävästi toimitusketjun kyvykkyyteen tuottaa oikeita palveluita ja tuotteita oikea-aikaisesti kaikki kriittiset asiakasvaatimukset huomioiden. Toimitusketjussa avainprosessien suorituskyky tulee olla mitattu prosessien stabiilisuuden ja kyvykkyyden tunnistamiseksi. Oikein mitatut prosessit mahdollistavat ihmisille ymmärryksen lisääntymisen, sekä tunnistettu parannuspotentiaali yritykselle tehokkuusreunan siirron.

Lähteet

- Karjalainen, E. & Karjalainen, T. 2020. Lean Six Sigma 2.0 ja Laatuteknologia. Lahti, Quality Knowhow Karjainen Oy.

- Piirainen, A. 2014. Vaihtelu. Aldus Oy, Lahti, Quality Knowhow Karjalainen Oy.

- Piirainen, A. 2014. Lean luentomateriaali, Lahti, Quality Knowhow Karjalainen Oy.

- Sleeper, A. 2006. Design for Six Sigma Statistics. United States of America, The McGraw-Hill Companies, Inc.