Nykytilanteen merkitys hitsausautomaation suunnittelussa

Tuotannon kehittäminen on jatkuva prosessi, jossa automaation mahdollisuudet korostuvat nykypäivänä entisestään. Toimeksiantajalle toteutetun opinnäytetyön tavoitteena oli selvittää mahdollisuuksia tehostaa silloitushitsauksen ja robottihitsauksen yhdistämää valmistusprosessia joustavan automaatiojärjestelmän avulla. Tulosten perusteella automaatiojärjestelmä voi merkittävästi parantaa hitsausprosessien tehokkuutta ja materiaalivirran hallintaa. Kuitenkin nykytilanteesta saadut havainnot korostavat, että ennen järjestelmän käyttöönottoa tulisi keskittyä olemassa olevien prosessien kehittämiseen. Kehittämällä tuotteiden valmistettavuutta ja hyödyntämällä jo olemassa olevia resursseja voidaan varmistaa investointien tarve ja järjestelmän tarkempi suunnittelu kustannustehokkaasti.

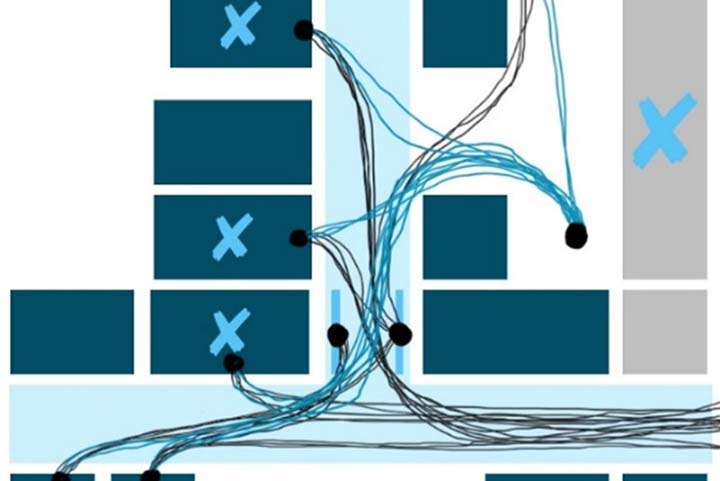

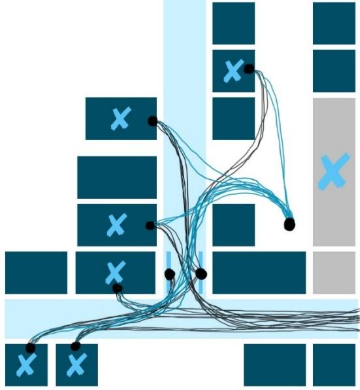

Opinnäytetyön keskeinen havainto oli, että jalostavan työn osuus koko läpimenoajasta on keskimäärin vain 39 %. Tämä tarkoittaa, että suurin osa ajasta kuluu välivarastointiin ja työvaiheisiin, jotka eivät nosta tuotteen jalostusarvoa. Silloitushitsauksen osuus jalostavasta työstä oli 72 %, joten tarkempaa kokonaiskuvaa varten toteutettiin läpimenoaikatutkimus. Läpimenoaikatutkimus osoitti, että alle 40 % silloitukseen käytetystä ajasta kohdistuu varsinaiseen hitsaukseen. Loput ajasta kului ennen hitsaustyötä tehtyihin siirtoihin, tavaroiden hakuun ja hitsauskiinnittimen mittatarkkuuden varmistamiseen. Hitsauspisteet sijaitsevat tuotantotiloissa hajanaisesti ja materiaalien kuljetukseen käytettävät matkat nostavat prosessiin käytettäviä henkilöstöresursseja.

Silloitushitsausprosessin suuren osuuden takia sen eri vaiheita tarkasteltiin läpiaikatutkimuksella, jossa prosessi jaettiin aikalajeihin. Läpimenoaikatutkimus paljasti, että käsihitsausprosessin työvaiheista 36,2 % kohdistuu varsinaiseen hitsaukseen ja siihen liittyviin toimintoihin, kun taas 48 % kuluu valmisteluun ja siirtoihin. Tämä osoittaa, että työvälineiden ja materiaalien sijoittelulla voidaan merkittävästi vaikuttaa prosessin tehokkuuteen. Mittatarkkuuden varmistaminen vaati erilaisia käsityökaluja, joiden avulla materiaalien paikoitus saatiin oikeaksi. Hitsauskiinnittimien tarkoituksenmukaisuutta ei ole systemaattisesti tarkasteltu, joten niiden kehittäminen ja arviointi yhdessä tuotteen rakenteellisen valmistettavuuden kanssa voi mahdollistaa merkittäviä etuja kokoonpantavuuteen.

Nykyresurssien hyödyntäminen vai uusi investointi?

Yrityksen nykyisten hitsausrobottien käyttöaste on alhainen: yhdelle hitsausrobotille kohdistuu 3,2 tuntia toiminnanohjausjärjestelmän työmääräimiä päivässä. Lisäksi noin kolmannes hitsaamon päivittäisistä töistä ei käy ollenkaan hitsausrobotilla, vaan prosessi on kokonaisuudessaan käsihitsausta. Varsinaisen FMS-järjestelmän suunnittelun lisäksi havainnoitiin kehityskohteita, joiden avulla automatisointia ja valmistettavuutta voisi helpottaa. Mittatarkkuuden varmistaminen vaati erilaisia käsityökaluja, joiden avulla materiaalien paikoitus saatiin oikeaksi. Tuotteiden valmistettavuuden arviointi ja pienet rakenteelliset muutokset voivat lisätä hitsausrobotille soveltuvia töitä ja vähentää silloitushitsauksen tarvetta. Hitsauskiinnittimien kehittämisen avulla robotin pääsy hitsattavaan saumaan voi mahdollistua nostaen robotin käyttöastetta ja helpottaa käsihitsausprosessin aikaista paikoitusta. Tuotteiden valmistettavuutta arvioidaan vaihtelevilla menetelmillä ja osa hitsauskiinnittimistä ovat vuosikymmeniä vanhoja. Menetelmäkehitys keskittyen käsihitsausprosessiin, hitsauskiinnittimiin ja valmistettavuuteen antaa paremmat mahdollisuudet investointilaskelmien ja todellisten hyötyjen arviointiin, kun järjestelmän mitoitus voidaan laskea niihin perustuen.

FMS-järjestelmän esisuunnittelussa arvioitiin nykyhetkeen perustuvia kapasiteettivaatimuksia, materiaalivirran hallintaa ja varastointitarpeita. Nykytilanteen perusteella kahden silloituspisteen ja yhden hitsausrobotin järjestelmä täyttää tuotantokapasiteetin vaatimukset. Järjestelmän tulee mahdollistaa vähintään 20 kappaleen päivittäinen tuotanto, ja puskurivaraston avulla varmistetaan robottihitsauksen jatkuvuus myös miehittämättömänä. Materiaalien varastointia varten suunniteltiin hyllystöhissijärjestelmä, joka mahdollistaa joustavan varastoinnin ja siirrot vapauttaen henkilöstöresursseja, kun kappaleiden ja hitsauskiinnittimien tunnistus tapahtuu RFID- tai QR-tunnisteiden avulla. Varaston tilantarve arvioitiin olevan noin 69 m², joka on tiloihin nähden kohtuuttoman suuri. Varaston tilantarvetta lisää jokaiselle kokoonpanolle oleva oma hitsauskiinnitin, jonka takia modulaariset hitsauskiinnittimet ja valmistettavuuden kehittäminen on tärkeää myös varastoinnin kannalta.

Ilman nykyisten menetelmien arviointia ja kehittämistä järjestelmän tarkempi mitoituksen suunnittelu kustannustehokkaasti on lähes mahdotonta. Jatkotoimenpiteinä toimeksiantajalle esitettiin kehityskohteita, joiden avulla joustavan automaatiojärjestelmän suunnittelua voidaan jatkaa varmistaen todellinen tarve ja kapasiteetti.

Opinnäytetyön tulokset osoittavat, että FMS-järjestelmä tarjoaa konkreettisia ratkaisuja tuotantoprosessin tehostamiseen, mutta suunnittelun kannalta on tärkeää huomioida myös nykytilanteen kehityskohteet ja syyt mahdolliselle prosessin tehottomuudelle.

Lähteet

Lohi, J. 2025. Esiselvitys hitsausprosessin automatisoinnista : Wille Machines Oy – Theseus, Turun ammattikorkeakoulun opinnäytetyö.

Kuva: Jonna Lohi