Ruuvinsyöttölaite ja -annostelija osaksi tuotantoa

Ioncor Oy ja sen asiakas identifioivat tarpeen Salon tehtaan tuotantoprosessissa kontrolloida kahta eri ruuvityyppiä, johtuen asiakkaalle valmistettavan tuotteen ruuvimuutoksesta, jotta vältyttäisiin ruuvien sekaannuksilta. Ruuvimuutos oli Ioncorin asiakkaan toivoma ja muutos toteutui kolmella eri työasemalla (yksi, kaksi ja viisi). Ratkaisuksi Ioncor ehdotti ruuvinsyöttöratkaisua.

Ruuvinsyöttöjärjestelmällä on mahdollista kontrolloida työkierrossa olevia ruuveja ja osin myös ratkaista samalla laadunvarmistuksessa ilmenneitä tapauksia, joissa ruuveja oli päätynyt niille kuulumattomiin paikkoihin, kuten tuotepaletille. Lähtötilanteessa ruuvit oli laitettu omaan muoviastiaansa, josta ne olivat vapaasti otettavissa missä tahansa prosessin vaiheessa.

Ruuvausautomaatiota integroitiin prosessiin, joka vaatii ihmisen työpanosta operaatioiden eri vaiheissa. Käytössä olevien ruuvivääntimien kanssa ei ollut mahdollista yhdistää ruuvinsyöttöoperaatiota suoraan ruuvauskärkeen, sillä ruuvauksen orientaatio ei sitä mahdollistanut ja ruuvinvääntimien vaihtaminen ei ollut vaihtoehto.

Ratkaisukokonaisuudeksi muodostui menetelmä, jossa työntekijä poimii ruuvin annostelijasta, asettaa sen kärkeen ja suorittaa ruuvausoperaation. Järjestelmäratkaisu on täten puoliautomaattinen ruuvausjärjestelmä, jossa yhdistetään ihmisen ja automaation työtä.

Ohjelmakierron toiminta

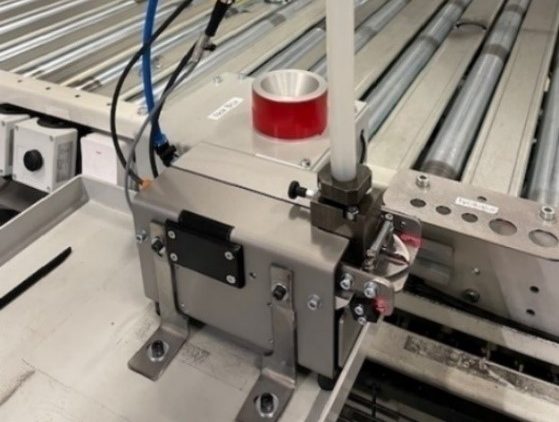

Kontrolli prosessiin syntyy PLC-järjestelmän kautta siten, että ohjelmakierto tarjoaa ruuvin tuotteen saapuessa asemalle ja uuden ruuvin kun järjestelmä antaa ruuvauksesta OK-signaalin (hyväksytty). Tilanteessa, joissa ruuvauksesta syntyy NOK-signaali (Not OK, ei hyväksytty), tulee käytetty ruuvi pudottaa NOK-purkkiin, joka on sijoitettuna ruuviannostelijan viereen työasemalle ja on merkattu punaisella teipillä. Ohjausjärjestelmä saa signaalin NOK-purkista, kun ruuvi on pudotettu sinne, jonka jälkeen se antaa signaalin annostelijalle tarjota työntekijälle uuden ruuvin.

Ohjelmakierto on luotu siten, että tilanteissa, joissa tapahtuu jokin häiriö tms. ilmestyy HMI-paneeliin popup-ikkuna, joka vaatii prosessioperaattorin kuittauksen ”Init sequence”, jolla tarkistetaan annostelijan kammio ylimääräisen ruuvin varalta. ”Init Sequence” -komento suorittaa syöttötoiminnon, joka tyhjentää mahdollisen jumiutuneen ruuvin ja järjestelmäkierto lähtee taas toimimaan.

Tällä varmistetaan riittävät valtuudet ruuvinsyötön hallintaan. Asemilla 1 ja 2 tapahtuu kaksi ruuvausoperaatiota ja asemalla 5 yksi ruuvausoperaatio per tuote, joten aluksi oli yhteen ohjelmakiertoon annettu saman verran ruuveja. Muutaman vuoron jälkeen päätettiin ohjelmakierto muokata siten, että asemilla 1 ja 2 tulee kierrossa kolme ja asemalla 5 kaksi ruuvia yhdessä kierrossa, jolloin ensimmäinen ruuvi saapuu annostelijaan, kun tuote saapuu työpisteelle. Tämä mahdollistaa työvaiheiden tekemisen nopeammin ja tehokkaammin.

Riskeistä ja mahdollisuuksista

Tässä työssä käyttöön otettu teknologia ei ole tuotantokriittinen osa, sillä järjestelmä ei aiheuta tuotantoseisokkeja. Esimerkiksi laajemmassa vika- tai huoltotilanteessa voidaan tuotannonesimiehen harkinnan perusteella antaa vararuuveja laatikkoon työasemalle, jos tilanne sitä vaatii.

Teknologia ruuviannostelijalle on ”ainutlaatuinen” ja tästä syntyy tietynlaista riskiä. Huolimatta tästä riskistä on teknologia kokeilemisen arvoinen ja mahdollisuus sen laajentamiselle on olemassa. Itse ruuvinsyöttölaitteet eli tärymaljat ovat mahdollisesti yhdistettävissä erilaisella tekniikalla suoraan ruuvinvääntimeen, mutta tämä luo vaatimuksia sekä ruuvausprosessille että ruuvinvääntimelle.

Tulevaisuus

Laitteiden oikeanlaisella käytöllä ja huoltotoimenpiteillä voidaan parantaa niiden kokonaiskäyttöikää sekä mahdollistaa käyttö myös muissa yrityksen tulevaisuuden projekteissa. Ruuvinsyöttöjärjestelmän implementointi osaksi Ioncorin tuotantoa onnistui hyvin ja toimeksianto loi pohjan, jonka perusteella työtä on jatkotutkimuksilla mahdollista kehittää laajemmin.

Lähde:

Simola, M. 2024. Ruuvinsyöttölaite ja -annostelija osaksi tuotantoa : Ioncor Oy – Theseus, Turun ammattikorkeakoulun opinnäytetyö.