3D-tulostus kohtaa äänen: Kaiutinkopan kehityksen vaiheet ja opit

3D-tulostus on mullistanut tavan lähestyä suunnittelua ja valmistusta. Tämä ainetta lisäävä valmistustapa mahdollistaa monimutkaisten geometrioiden valmistuksen nopeasti ja kustannustehokkaasti. 3D-tulostuksessa syntyy vähemmän materiaalihukkaa kuin perinteisissä valmistustavoissa ja on näin ollen ympäristöystävällisempi tuotantotapa. 3D-tulostusta hyödynnetään tällä hetkellä laajasti esimerkiksi teollisuudessa, mutta sen merkitys kasvaa yksilöllisessä tuotekehityksessä ja prototyyppien valmistuksessa.

Kiinnostus ympäristöystävällisiä valmistustapoja sekä materiaaleja kohtaan on kasvanut viime vuosina. Tämän vuoksi markkinoilla on entistä enemmän uusiutuvista raaka-ainesta valmistettuja materiaaleja, joita voidaan hyödyntää esimerkiksi ainetta lisäävässä valmistuksessa. Opinnäytetyön tarkoituksena oli valmistaa kaiutinkoppa hyödyntäen uusiutuvia raaka-aineita. Työhön valittiin kaksi materiaalia, joita haluttiin verrata keskenään. Valitut materiaalit olivat Ultimaker Tough PLA ja FormFuturan EasyWood. Molemmissa materiaaleissa on PLA:ta, mutta FormFuturan materiaalissa on lisäksi 40 % puukuitua. Työn tavoitteena oli selvittää, soveltuuko 3D-tulostus kaiutinkopan valmistukseen. Lopullisen tuotteen on tarkoitus suojata kaiutinta ja parantaa sen akustisia ominaisuuksia.

Kohti parempaa äänenlaatua

Prototyypin valmistus on olennainen osa tuotekehitysprosessia. Siinä ideoista luodaan jotain konkreettista. Prototyyppi toimii testausvälineenä, jonka avulla voidaan huomata mahdollisia ongelmia ja kehittää tuotetta. Prototyypin kehitysvaiheet tämän työn aikana olivat:

- Tavoitteiden ja vaatimusten määrittely

- Ideointi ja suunnittelu

- 3D-mallinnus

- Prototyypin valmistus 3D-tulostamalla

- Testaus ja analysointi

- Muokkaukset

- Dokumentointi ja raportointi

Kohti parempaa äänenlaatua: PLA:lla tulostus

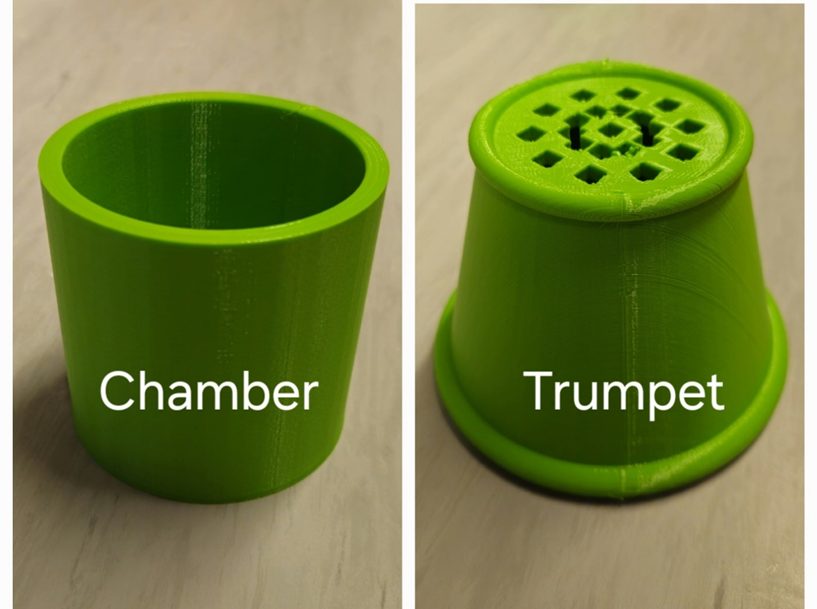

Kaiutinkopan kehitys alkoi testitulostuksilla PLA-muovista, sillä se on aloittelijaystävällinen ja edullinen materiaali. Ensimmäinen malli koostui kahdesta erillisestä osasta: chamberistä ja trumpetista. Lopputulos osoitti suunnittelun heikkoudet. Osien välinen tiiviyden puute johti vaimeaan ja särisevään ääneen. Tämä vaihe kuitenkin tarjosi tärkeää tietoa, joka ohjasi seuraavaa kehitysvaihetta. Kaiutinkopassa saumattomuus ja tiiviys ovat kriittisiä hyvän äänenlaadun saavuttamiseksi.

Toisessa versiossa osat yhdistettiin yhtenäiseksi rakenteeksi, mutta tämä toi uusia haasteita. Seinät olivat liian ohuita, mikä heikensi äänen resonointia ja aiheutti tulostushaasteita. Erityisesti pitkä tulostuspään ylitys chamberin pohjan kohdalla tuotti haasteita. Tukirakenteiden lisääminen ratkaisi tulostusongelman, mutta pidensi tulostusaikaa ja lisäsi materiaalinkulutusta merkittävästi. Vaikka äänenlaadussa saavutettiin pieniä parannuksia, oli selvää, että rakenne kaipasi lisämuutoksia.

Kolmas versio: Rakenteen optimointi

Kolmas versio oli selkeä parannus kaiutinkopan kehityksessä. Trumpettiin lisättiin viisi reikää, jotka mahdollistivat äänen ulostulon useammasta kohdasta. Reiät olivat halkaisijaltaan 30 mm. Lisäksi seinien paksuutta kasvatettiin asteittain pohjasta aina chamberiin asti. Tämä teki rakenteesta tukevamman ja mahdollisti kappaleen tulostamisen ilman tukirakenteita. Tämä ratkaisu säästi aikaa ja materiaalia, mutta ennen kaikkea paransi äänenlaatua huomattavasti.

Kolmannessa versiossa kokeiltiin myös erilaista täyttökuviota (concentric) aiemman grid-kuvion sijaan. Muutos pienensi materiaalinkulutusta, mutta vaikutus äänenlaatuun jäi vähäiseksi. Tämä versio osoitti kuitenkin, että malli on menossa oikeaan suuntaan. Ääni oli selkeämpi, voimakkaampi ja rakenteen jämäkkyys tuki resonanssia.

Neljäs versio: Täydellisyyttä kohti

Kolmannen version hyvistä tuloksista huolimatta kaiutinkoppaa haluttiin edelleen kehittää. Neljännessä versiossa keskityttiin erityisesti trumpettiin. Reikien määrää kasvatettiin kymmeneen, ja niiden halkaisijaa pienennettiin 20 millimetriin. Tämä muutos paransi äänen ulostuloa entisestään ja antoi kaiutinkopalle paremman ulkonäön. Täyttökuvio muutettiin takaisin gridiksi, jotta vaikutusta äänenlaatuun ja materiaalinkulutukseen voitiin verrata.

Tulokset olivat vakuuttavia. Neljäs versio tuotti parhaan äänenlaadun kaikista malleista. Vaikka sen valmistaminen vei hieman enemmän aikaa ja materiaalia, lopputulos oli selkeästi paras tähän mennessä. Ääni resonoi tasaisemmin, ja kaiutinkopan toimivuus täytti kaikki projektin asettamat tavoitteet.

FormFutura EasyWood

Kun kaiutinkopan rakenteeseen oltiin tyytyväisiä, siirryttiin käyttämään Formfutura EasyWood -materiaalia. Tämä puukuituja sisältävä filamentti toi rakenteeseen luonnollisen ulkonäön ja miellyttävän tuntuman. EasyWoodin tulostaminen oli kuitenkin haasteellisempaa kuin PLA:n, ja materiaalin käyttäminen vaati tarkkoja parametrisäätöjä.

EasyWoodilla tulostettiin vain versio neljä sekä siitä 20 % pienennetty malli. Tarkoituksena oli kokeilla voisiko materiaalia säästää ja tulosaikaa vähentää tulostamalla pienempi malli. Pienemmän mallin äänenlaatu kuitenkin osoittautui huonommaksi, joten sen kehittämistä ei jatkettu.

Lopputulos: Innovatiivinen kaiutinkoppa

Kehitystyön tuloksena syntynyt kaiutinkoppa on esimerkki onnistuneesta innovaatiosta. Prosessi osoitti, kuinka tärkeää on kokeilla, testata ja analysoida jokainen kehitysvaihe. Lopullinen kaiutinkoppa resonoi ääntä selkeästi ja voimakkaasti, ja sen rakenne mahdollistaa käytön monenlaisilla pinnoilla.

PLA osoittautui helpoimmaksi ja edullisimmaksi materiaalivaihtoehdoksi, mutta EasyWood toi tuotteeseen esteettisen lisäarvon. Vaikka EasyWood ei ollut äänenlaadun kannalta merkittävästi parempi, sen visuaaliset ja käsituntumaan liittyvät ominaisuudet tekevät siitä houkuttelevan vaihtoehdon lopulliselle tuotteelle. Kaiutinkopan kehitysprojekti todistaa, kuinka 3D-tulostus mahdollistaa nopean ja joustavan suunnitteluprosessin, jossa teknologiset ja materiaalitekniset ratkaisut voivat yhdistyä toiminnalliseen ja esteettiseen lopputulokseen. Tulostus kerrallaan on mahdollista saavuttaa parempia ja innovatiivisempia ratkaisuja – kunhan vain uskaltaa kokeilla.

Artikkeli on osa Uudet materiaalit ja prosessit -tutkimusryhmän julkaisuja.

Lähde:

Jokinen, R. 2024. Kaiutinkopan suunnittelu ja 3D-tulostus – Theseus, Turun ammattikorkeakoulun opinnäytetyö.