Terveysteknologian laitteen tuotekehitys osana laadunvarmistus- ja säästöprojektia

Tuotekehitys on yrityksen innovaatiotoimintaa, jossa parannetaan yrityksen tuottavuutta suunnittelemalla uutta tai kehittämällä vanhoja tuotteita ja palveluita tarpeen kautta. Vaikka tarpeet tuotekehitykselle muodostuvat pääasiassa markkinoista, palautteesta ja yksittäisistä ideoista ja parannusehdotuksista, voi syynä myös olla laadunparannus- ja säästöprojektit. Jatkuvasti kehittyvässä ja muuttuvassa maailmassa yrityksen ei kannata jäädä seisomaan aloilleen, vaan jatkaa tuotteidensa kehittämistä jatkuvasti parempaan suuntaan.

Mitä, miksi ja miten

Opinnäytetyötä tehtiin osana laajempaa kotiutus-, laadunvarmistus- ja säästöprojektia. Ajatus Incubator Shaker -yksikön eli inkuboivan ravistelijan sisältämän näytelevyhyllyn uudelleensuunnittelusta lähti liikkeelle rakenteen tuottamista haasteista. Levyhylly sisältää kalliita materiaaleja, vaikeita valmistustekniikoita sekä lähestulkoon mitättömillä säätömahdollisuuksilla olevan jousiratkaisun. Näiden ongelmien pohjalta lähdettiin suunnittelemaan uudenlaisia ratkaisuja, joita opinnäytetyö pitää sisällään. Lopputulokseksi tuli löytää ratkaisu, jolla saadaan varmistettua laadukas levyhylly ja tuoda säästöjä yritykselle.

Lopputulokseksi tuli löytää ratkaisu, jolla saadaan varmistettua laadukas levyhylly ja tuoda säästöjä yritykselle.

Suunnittelun alkumetreillä oli hyvä määritellä tietynlaisia ehtoja tuotekehitykselle. Tällaisia ehtoja oli mm. yksikön ja laitteen tuomat rajoitukset rakenteen koolle ja painolle, toimintaan soveltuvat materiaalit, valmistettavuus ja kustannukset. Varsinkin kustannuksia oli hyvä pitää silmällä koko projektin ajan yrityksen strategioiden mukaisten säästöprojektien vuoksi.

- Koko: äärimittojen ylitys olisi vaatinut koko yksikön uudelleen suunnittelun

- Paino: reilusti lisätty massa vaikuttaa koko yksikön toimintaan

- Materiaalit tulee valita kestämään laitteessa käytettyjä kemikaaleja

- Jousiratkaisun säädettävyys varmistaa laatua

- Levyhyllyn kustannukset tulisi olla vanhaa mallia pienempinä

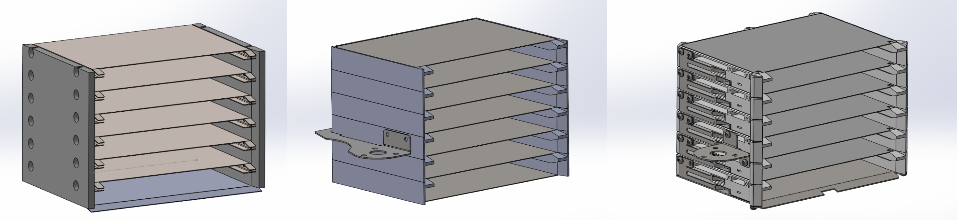

Konseptisuunnittelusta detaljisuunnitteluun

Suunniteltu levyhylly koki käytännössä kolme malliversiota, joista kaksi ensimmäistä oli konseptisuunnittelun tuloksia. Konseptisuunnittelussa pyrittiin etsimään sopiva ratkaisu luovalla ajattelulla ja etsimällä vastauksia laatikon ulkopuolelta, kuten muista vastaavista yksiköistä ja laitteista. Kolmas malli oli detaljisuunnitelun tulos, jossa näkyi jo yksityiskohtaisemmin valitun luonnokset ominaisuuksia. Lisäksi rakenne sai muut osat yksityiskohtineen. Vanhan ohutlevymetallisen ”laatikon” sijaan uudenlainen levyhylly koostui ruiskupuristettavista hyllykehistä, joita päällekkäin pinoamalla muodostuu suunniteltu levyhylly. Kehien välissä on hyllylevyjä, jotka on suunniteltu mahdollisimman yksinkertaisiksi välttäen näin kustannuksien kertymiset valmistusvaiheessa. Muut osat ovat ruuvikiinnitteisiä ja no on pyritty suunnittelemaan niin, että paikoitus kehistä koostuvaan hyllyyn on helppoa kokoonpanossa. Jousien kiinnittäminen ruuveilla mahdollistaa näiden säätämisen ja tarpeen tullen vaihtamisen. Lopuksi saatiin mallinnettua tuote, joka pysyy määrättyjen mittojen sisällä eikä paino lisäänny tuotattaen ongelmia muun yksikön toiminnassa. Materiaaleiksi valittiin kriittisiin paikkoihin sellaisia materiaaleja, jotka on suunniteltu kestämään äärimmäisiä olosuhteita, kuten suolahappoa. Tällaisia ovat mm. työssä käytetyt nikkelipohjainen Inconel C-276 -seos ja erikoismuoveihin kuuluva Polysulfoni.

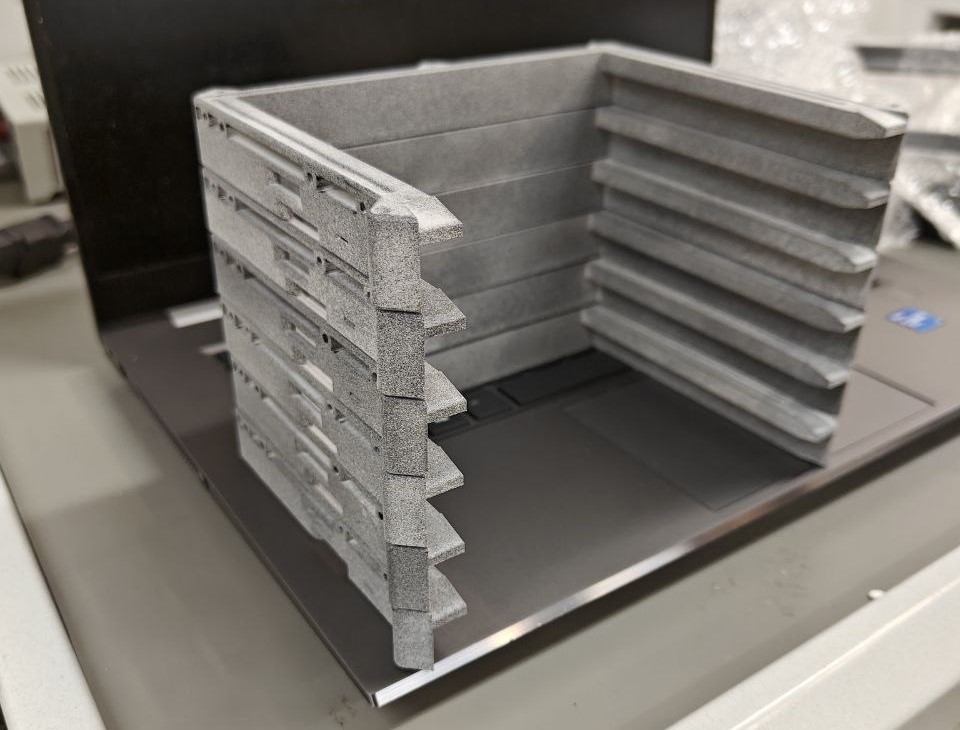

Prototyyppi

Valmiista mallista tilattiin prototyyppi. Prototyypin valmistuksessa hyödynnettiin 3D-tulostamista ruiskupuristettujen osien pikamalleja varten. 3D-tulostetun pikamallin hyödyt nähdään siinä, kun kustannuksiin ei tarvitse lisätä kalliita ruiskupuristukselle ominaisia muottikustannuksia, puhumattakaan muotin muokkauskustannuksista. Tulostetusta osasta nähdään riittävän hyvin kokonaisuus ja voidaan helposti muokata mallia ennen oikeaa ruiskupuristemuotin tilausta. Levyhyllyyn valitut ohutlevymetalliosien materiaalit ovat yritykselle tuttuja ja eivätkä näin ollen tarvitse suurempia testauksia prototyyppivaiheessa. Siksi prototyypin ohutlevymetalliosissa käytettiin suunniteltuja yleisempiä ja kustannuksiltaan alhaisempia materiaaleja. Prototyypin kaikki osat eivät ehtineet valmistua ennen opinnäytetyön valmistumista, mutta prototyyppi tullaan kokoamaan osien saapuessa ja mallin tutkimista sekä testaamista jatketaan yrityksen omissa tuotekehitystoimissa.

Kustannusten laskenta

Yrityksen säästöprojektien varjolla kustannuksia tuli tarkastella myös opinnäytetyössä. Kustannuksia tutkittiin lähettämällä alihankkijoille tarjouskyselyitä perustuen vuositarpeisiin. Tarjouskyselyitä kilpailutettiin ja näiden perusteella valittiin kustannustehokkain toimittaja. Kustannuksiin laskettiin myös mm. kokoonpanoajasta koostuvat kustannukset ja tätä kokonaiskustannuksien laskelmaa verrattiin vanhan levyhyllyn kustannuksiin. Opinnäytetyössä onnistuttiin tekemään malli, jonka kustannukset laskennallisesti olivat noin 25% alhaisemmat vanhaan malliin verrattuna ja tämän laskennan avulla voidaan yrityksessä jatkaa kehitystä, sekä viedä tätä opinnäytetyössä kehitettyä konseptia lähemmäs kohti viimeisteltyä tuotetta.

Lähde:

Penttilä, N. 2025. GSP-laitteen näyteravistelijan kehitystyö : suunnittelu ja kustannukset – Theseus, Turun ammattikorkeakoulun opinnäytetyö.

Kuvalähde: Freepik (2025). Teamwork sharing ideas about industrial project analysing d gears. Viitattu 22.2.2025. https://www.freepik.com/free-photo/teamwork-sharing-ideas-about-industrial-project-analysing-d-gears_19063870.htm#fromView=search&page=5&position=10&uuid=8fd50315-3856-451c-9f0a-a99247a87438&query=mechanical+designing