Jätemateriaalin hyötykäytön tutkiminen ja demoaminen hukkalämmön talteenotossa

Teollisuudessa syntyvän hukkalmäämön määrä on Suomessa merkittävä. Tämä hukkalämpö on hyödynnettävissä käyttämällä teollisuuden tuottamaa jätemateriaalia. Jätemateriaaliin voidaan varastoida hukkalämpö ja hyödyntää sitä esimerkiksi kiinteistöjen lämmityksessä ja säästää lämmityskustannuksissa. Teollisuus tuottaa Suomessa merkittäviä määriä teräspohjaista jätemateriaalia, jolla on potentiaalia tomia energiavarastona hukkalämmölle.

Jätteestä hyötykäyttöön

Turun ammattikorkeakoulun educityn kellarikerrokseen on kasattu testaus järjestelmä, jolla on tarkoitus tutkia teollisuudesta peräisin olevan teräspohjaisen materiaalin lämmönvarastointi ominaisuuksia. Pähkinän kuoressa järjestelmä koostuu tynnyristä, joka on täytetty jauhemaisesta teräspohjaisesta materiaalista. Tynnyrin lävitse kierrätetään kiukaan lämmittämää ilmaa kanavapuhaltimella. Ilmakierto järjestelmässä tuottaa suljetun kierron lämmityksen aikana. Tällöin kiuas lämmittää ilmaa vain siltä osin, kun se jäähtyy ilmakierron putkihäviöiden ja tynnyrin massan lämpenemisen kautta. Jäähdytyksen aikana kierto on mahdollista muuttaa avoimeksi kierroksi. Näillä menetelmillä saadaan käsitys jätemateriaalin potentiaalisesta käyttökelpoisuudesta lämpövarastona.

Tarkoituksena on tiedustella jätemateriaalin potentiaalia maalausuunin hukkalämmön talteenottoa varten ja käyttää educityyn rakennetun testausjärjestelmän dataa pohjana mahdollisesti käyttöön tulevalle maalausuunin LTO-laitteelle.

Tuloksena saatiin tynnyri, jonka sisällä on monta läpivienti putkea, joiden tarkoitus on siirtää lämpö jätemateriaaliin. Tynnyriin mahtui sisälle noin 300 kiloa jätemateriaalia. Tynnyri on ns. monivetoinen eli tynnyrissä kiertävä ilma tekee monta kierrosta tynnyrin kannen ja pohjan välillä ennen sieltä ulos tuloa.

Tynnyrin toimintaa simuloitiin laskennallisesti ennen varsinaisia kokeita. Laskennassa luotiin tynnyrissä kiertävälle ilmalle vastuskäyrä, jolla arvioitiin kanavapuhaltimen toimintaa järjestelmässä. Tämän pohjalta lasketulla ilman virtausnopeudella tynnyrissä saatiin Nusseltin luvun avulla alustava käsitys tynnyrin lämmönsiirto ominaisuuksista (ScienceDirect n.d).

Järjestelmän toimivuus

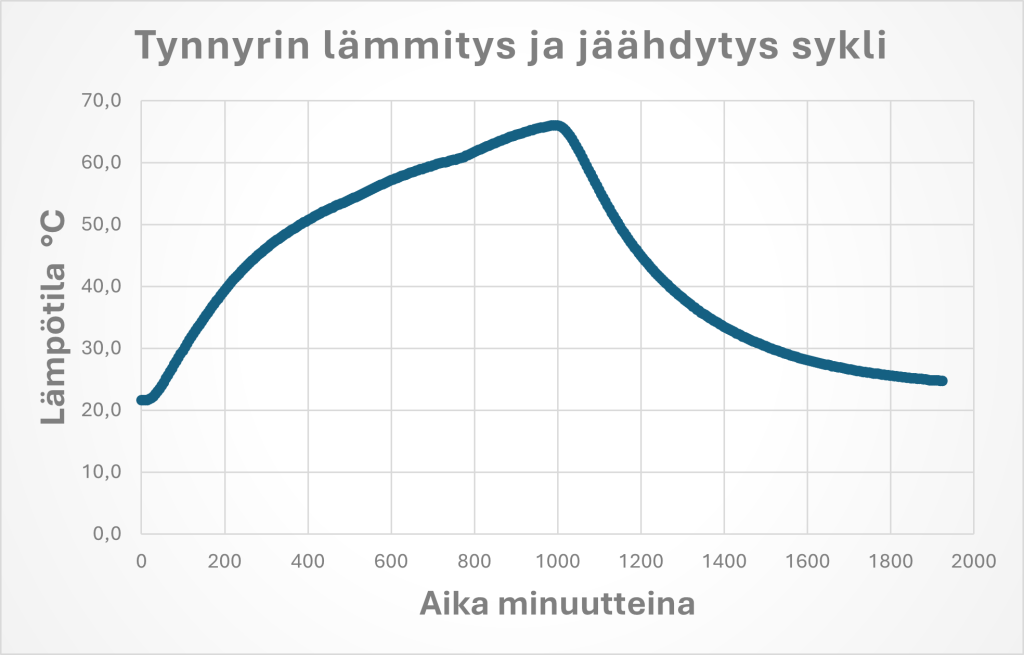

Varsinaisissa kokeissa tynnyriä lämmitettiin 60–70°C ilmalla. Noin 16 tunnin mittaisen lämmityksen jälkeen tynnyrin lämpö saatiin 65°C lämpötilaan. Aloituslämpötila oli educityn kellarikerroksen 21°C lämpötila. Kokeiden perusteella tynnyriin sisään meni energiaa keskimäärin 3,3 kWh ja ulos saatiin 1,7 kWh. Tynnyri jäähdytettiin kierrättämällä tynnyrin lävitse kylmää ilmaa. Sisään syötetystä energiasta puolet menivät siis hukkaan. Alla olevassa kuvassa 1 on kuvattuna tynnyrissä olevan metallimassan lämpeneminen ja jäähhtyminen ajansuhteen. Jäähdytys on toteutettu avoimella kierrolla, jossa ilmakierrosta on poistettu kiuas välistä pois, jolloin puhallin puhaltaa tynnyriin huoneenlämpöistä ilmaa.

Tynnyristä saatujen testituloksien perusteella sen käyttäytymistä skaalattiin suuremmalle lämpötila alueelle. Skaalauksessa käytettiin lämpötiloja 100–600°C välillä käyttäen eri massa määriä tynnyrissä. Skaalauksessa otettiin huomioon tynnyrin kasvavat lämpöhäviöt ympäristöön sen lämpötilan kasvaessa. Häviöissä huomioitiin lämmönsiirto tynnyrin vaipasta konvektion ja johtumisen kautta. Näitä varten tynnyrin vaipalle määritettiin lämmönsiirtokerroin tynnyrin hukkalämmön perusteella. Lisäksi häviöissä huomioitiin tynnyrin lämpösäteily ymäristöön. Häviöt kasvoivat huomattavasti suuremmilla massa määrillä tynnyrin suuretessa.

Skaalauksessa tynnyriin mennyt laskennallinen energia määrä suureni huomattavasti suhteessa tynnyristä ulos saatuun energiaan tynnyrin lämpötilan ja massan kasvaessa. Tynnyriin mennyt energia massan ollessa 400 kiloa ja lämmitettynä 200°C lämpötilaan energiaa kului 37 kWh. Metallimassan lämpötilan ollessa 600°C, energian kulutus oli jo 363 kWh. Näiden lisäksi tynnyrissä olevan massan lisääminen loi huomattavasti enemmän häviöitä tynnyrin vaipan pinta-alan kasvaessa massan määrän mukaan.

Kohti uutta innovaatiota

Testituloksien ja skaalauksen perusteella maalausuuniin kehitettävä LTO-järjestelmä tulisi ominaisuuksiltaan olla mahdollisimman hyvin eristetty ulkopinnoiltaan sekä lämmönsiirtomaisuuksiltaan mahdollisimman tehokas. LTO-järjestelmässä käytettävä lämpöä varastoivan massan määrä on oltava riittävä, jotta se soveltuu lämmityskapasiteetiltaan tarkoitettuun käyttökohteeseensa.

LTO-järjestelmän lämmönsiirto pinta-alaa voidaan kasvattaa pidentämällä järjestelmän läpivientiputkiston pituutta lisäämällä vetoja tai muuttamalla putkien rakenne kierteiseksi järjestelmässä. Lisäksi lämmönsiirtomateriaalin tulisi olla mahdollisimman ohutta ja lämmönsiirtomaisuuksiltaan hyvä, kuitenkin huomioiden rakenteen kestävyys järjestelmässä.

Rakenteen monimutkaistuessa sen kustannukset kasvavat, jolloin on syytä panostaa mahdollisimman yksinkertaiseen, mutta silti termoteknisesti tehokkaaseen ratkaisuun.

ScienceDirect. N.d. Nusselt Number. Viitattu: 16.9.2025. https://www.sciencedirect.com/topics/engineering/nusselt-number

Leevi,Y. Teräspohjaisen sivuvirran uudelleenkäyttö lämpöä varaavana massana. Opinnäytetyö (AMK), Energia- ja ympäristötekniikka. Turku: Turun ammattikorkeakoulu. Viitattu 16.9.2025.

Kuva: Unsplash.com