Simuloinnin voima: Uusi pyörityslaitteen konsepti värähtelysimulaatioiden avulla

Uuden konseptin kehittäminen vaatii innovatiivisia työkaluja ja menetelmiä. Tässä artikkelissa kerromme, miten SimSolid -ohjelmiston avulla analysoitiin ja optimoitiin pyörityslaitteen suorituskykyä, mikä johti täysin uudenlaisen konseptin syntymiseen.

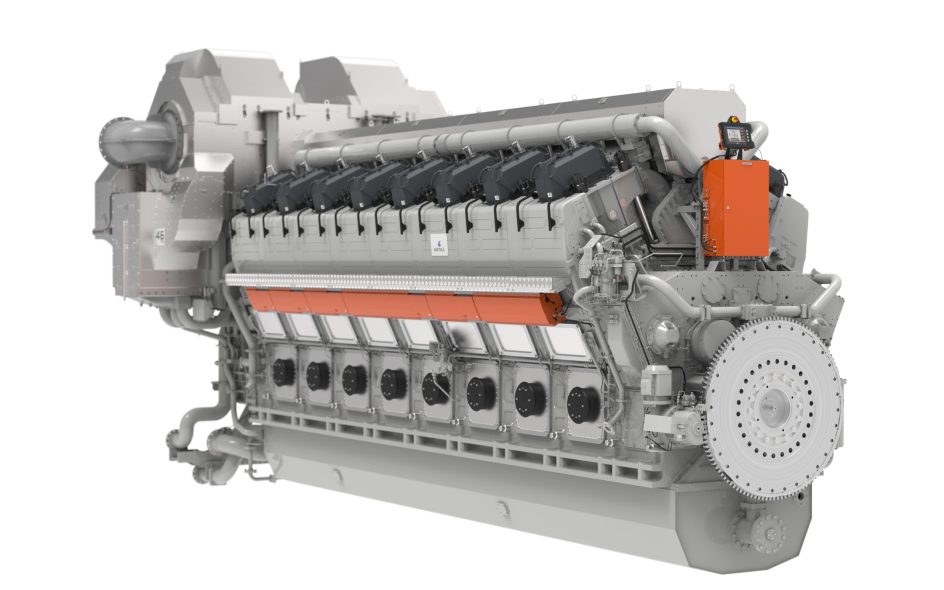

Pyörityslaite on kriittinen komponentti suurten moottoreiden huollossa ja käytössä. Sen avulla moottorin kampiakselia voidaan pyörittää hallitusti esimerkiksi huoltotöiden aikana. Pyörityslaitteen suunnittelussa on kuitenkin otettava huomioon useita teknisiä haasteita, kuten värähtelyherkkyys, rakenteellinen kestävyys ja dynaaminen suorituskyky. Opinnäytetyössä tarkasteltiin, miten SimSolid -ohjelmiston avulla analysoitiin ja optimoitiin pyörityslaitteen suorituskykyä, ja miten sen avulla kehitettiin täysin uusi konsepti.

Mikä on pyörityslaite ja miksi se on tärkeä?

Pyörityslaite on laite, joka mahdollistaa moottorin kampiakselin pyörittämisen hallitusti ja turvallisesti. Se on erityisen tärkeä suurten moottoreiden kokoonpanossa ja huollossa, sillä sen avulla voidaan:

- Helpottaa kokoonpanoa: Kampiakseli saadaan asemoitua pyörityslaitteella tarkasti esim. mäntien ja kiertokankien asennusta varten.

- Tarkistaa moottorin kunto: Pyörityslaite mahdollistaa moottorin osien, kuten männän ja venttiilien, tarkastamisen ja huoltamisen.

- Estää vaurioita: Ennen moottorin käynnistämistä pyörityslaitteella voidaan varmistaa, ettei sylintereissä ole nestettä, joka voisi aiheuttaa nesteiskun ja vakavia vaurioita.

Pyörityslaitteen on toimittava luotettavasti ja tarkasti, sillä pienetkin häiriöt voivat johtaa merkittäviin kustannuksiin ja seisokkiaikoihin.

Pyörityslaitteen tekniset haasteet

Pyörityslaitteen suunnittelussa on otettava huomioon useita teknisiä haasteita, jotka vaikuttavat sen suorituskykyyn ja kestävyyteen:

- Värähtelyherkkyys: Pyörityslaitteen ominaistaajuuden on oltava riittävän kaukana moottorin herätetaajuuksista, jotta resonanssia ei synny.

- Rakenteellinen kestävyys: Hammasvoimien ja muiden dynaamisten kuormien aiheuttamat siirtymät voivat rasittaa laitteen komponentteja ja lyhentää niiden käyttöikää.

Näiden haasteiden ratkaiseminen edellyttää huolellista suunnittelua ja optimointia, jossa simulointi on keskeisessä roolissa.

Simuloinnin rooli pyörityslaitteen suunnittelussa

Simulointi on modernin suunnittelun kulmakivi, joka mahdollistaa monimutkaisten teknisten haasteiden ratkaisemisen tehokkaasti. Pyörityslaitteen suunnittelussa SimSolid -ohjelmisto tarjosi ainutlaatuiset työkalut rakenteen ja suorituskyvyn analysointiin. Sen avulla voitiin:

- Analysoida värähtelyherkkyyttä: SimSolidin avulla määritettiin laitteen ominaistaajuudet ja varmistettiin, että ne eivät osu moottorin herätetaajuuksien alueelle.

- Optimoida rakenteellista kestävyyttä: Simulaatioiden avulla tunnistettiin kriittiset alueet, joissa rakenteellisia parannuksia tarvittiin.

Iteratiivinen suunnitteluprosessi – jatkuvaa optimointia

Iteratiivinen suunnitteluprosessi mahdollistaa suunnittelijoille jatkuvan optimoinnin ja parannusten tekemisen. Simulointien avulla voidaan analysoida ja testata useita suunnitteluvaihtoehtoja nopeasti, tunnistaa heikkoudet ja tehdä tarvittavat muutokset ennen fyysisten prototyyppien valmistusta. Tämä lähestymistapa parantaa suunnittelun luotettavuutta, vähentää kustannuksia ja varmistaa, että lopullinen ratkaisu täyttää kaikki suorituskyky- ja turvallisuusvaatimukset (Rishabh Engineering, n.d.).

Simulointiprosessi – askel askeleelta

Uuden pyörityslaitteen konseptin kehittäminen eteni seuraavien simulointivaiheiden kautta:

- 3D-mallien luominen Siemens NX:llä:

- Pyörityslaitteen 3D-malli luotiin Siemens NX -ohjelmistolla, joka mahdollisti monimutkaisten geometriakokonaisuuksien mallintamisen. Siemens NX:n kehittyneet mallinnustyökalut varmistivat, että kaikki laitteen keskeiset komponentit, kuten kotelo, hammaspyörät ja tukirakenteet, voitiin mallintaa tarkasti.

- Geometrian tuonti SimSolidiin:

- Siemens NX:llä luodut 3D-mallit tuotiin suoraan SimSolid -ohjelmistoon ilman perinteistä verkotusta. Tämä nopeutti analyysiprosessia merkittävästi ja mahdollisti mallien käsittelyn ilman aikaa vievää esikäsittelyä.

- Materiaalien ominaisuuksien määrittely:

- Jokaiselle komponentille määriteltiin materiaalin ominaisuudet, kuten tiheys, kimmomoduuli ja Poissonin luku. SimSolidin materiaalikirjasto helpotti näiden tietojen syöttämistä ja varmisti simulointien tarkkuuden.

- Ominaistaajuusanalyysi:

- Tässä vaiheessa analysoitiin laitteen ominaistaajuudet. Tavoitteena oli varmistaa, että ominaistaajuudet eivät osu moottorin herätetaajuuksien alueelle, mikä voisi aiheuttaa resonanssia.

- Iteratiivinen optimointi:

- Jokaisen simulaatiokierroksen jälkeen tehtiin tarvittavat muutokset laitteen rakenteeseen Siemens NX:ssä. Esimerkiksi kotelon jäykkyyttä parannettiin ja tukirakenteita lisättiin. Päivitetyt mallit tuotiin takaisin SimSolidiin analysoitavaksi, ja prosessia toistettiin, kunnes halutut suorituskykyparannukset saavutettiin.

Merkittävät tulokset

Simulointien avulla saavutettiin seuraavat parannukset, jotka mahdollistivat uuden konseptin syntymisen:

- Ominaistaajuuden nousu: Laitteen alin ominaistaajuus nousi 71 %, mikä vähensi resonanssiriskiä merkittävästi.

- Siirtymien väheneminen: Hammasvoimien aiheuttamat siirtymät pienenivät 35 %, mikä paransi laitteen rakenteellista kestävyyttä.

- Dynaamisen suorituskyvyn parantuminen: Optimoitu rakenne mahdollisti laitteen luotettavan toiminnan myös vaativissa käyttöolosuhteissa.

Yhteenveto

Pyörityslaite on kriittinen osa suurten moottoreiden kokoonpanoa ja huoltoa, ja sen suunnittelussa simulointi on keskeisessä roolissa. Siemens NX:n ja SimSolidin yhdistelmä mahdollisti tarkkojen 3D-mallien luomisen ja niiden nopean analysoinnin, mikä johti täysin uudenlaisen konseptin kehittämiseen. Iteratiivinen suunnitteluprosessi, jossa jokainen muutos analysoitiin ja optimoitiin simulointien avulla, oli ratkaisevassa roolissa laitteen suorituskyvyn parantamisessa. Tämä osoittaa, että simulointi ei ole vain suunnittelun apuväline, vaan keskeinen osa modernia tuotekehitystä.

Lähteet:

Kuusisto, V. 2025. Product development of a turning device : case Wärtsilä – Theseus, Turun ammattikorkeakoulun opinnäytetyö.

Rishabh Engineering. n.d. Design Optimization with FEA. Saatavilla: https://www.rishabheng.com/blog/design-optimization-with-fea/

Kansikuva: Wärtsilä Oyj