Tehostettu perävaunun sivuovien saranatuotanto

Teollisuudessa pyritään tehostamaan tuotantoa ja hyödyntämään kaikki resurssit mahdollisimman tehokkaasti. Nykyään työn tehostaminen on erityisen tärkeää kannattavuuden ja kilpailukyvyn ylläpitämiseksi.

Mitä tuotannon kehittäminen on?

Tuotannon kehittäminen on prosessi, jossa pyritään parantamaan tehokkuutta, laatua ja joustavuutta. Tavoitteena on optimoida resurssien käyttöä, vähentää kustannuksia ja parantaa tuottavuutta. Tämä saavutetaan tunnistamalla ja poistamalla pullonkauloja, ottamalla käyttöön uusia teknologioita ja menetelmiä, sekä jatkuvasti parantamalla olemassa olevia prosesseja.

Tavoitteena oli tehostaa perävaunun sivuovien saranatuotantoa 20 % ja samalla parantaa työntekijäresurssien käyttöä. Projekti aloitettiin selvittämällä alkuperäisen menetelmän ajankäyttö jatkuvan ajankäytön menetelmällä, jolloin havaittiin, kuinka paljon aikaa saranoiden valmistukseen kului. Näiden tietojen perusteella lähdettiin kehittämään uutta menetelmää saranoiden valmistukseen.

Alkuperäisen saranatuotannon jigi oli kömpelö ja hidas käyttää, erityisesti koska yksittäisen saranan puristamiseen tarvittiin 5–6 käsipuristinta.

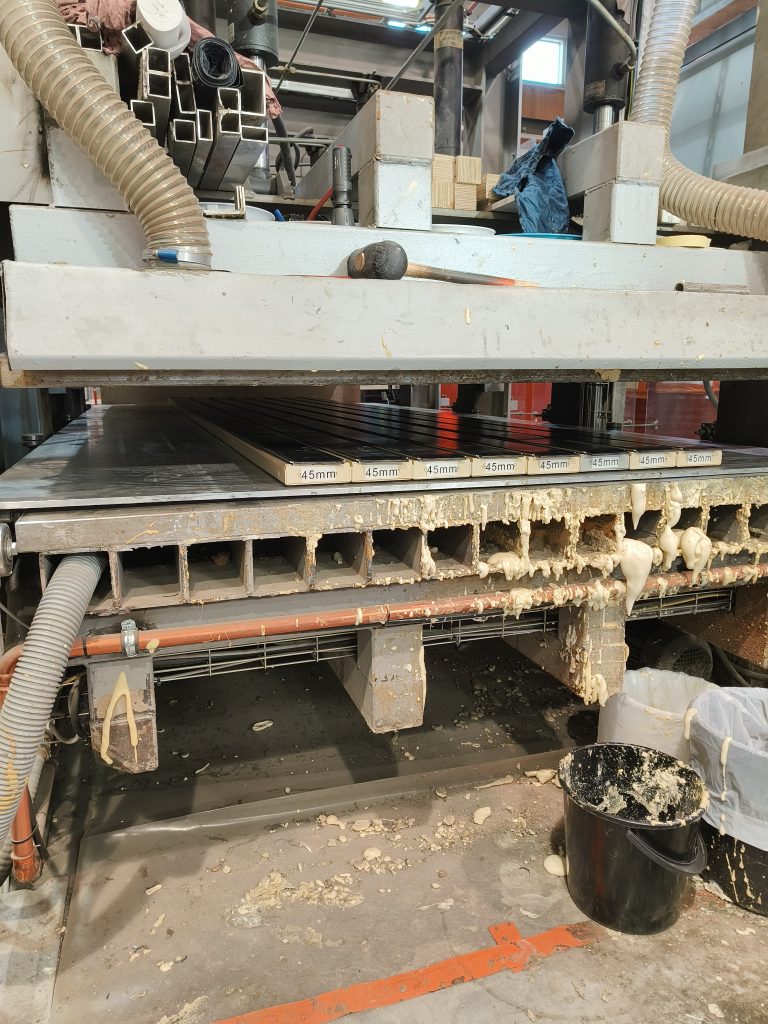

Kuvassa vanha jigi, jolla sai kaksi saranaa puristuksiin.

Työ aloitettiin suunnittelemalla uusi muotti, jonka kustannuksia onnistuttiin alentamaan ja sen valmistus voitiin aloittaa tehtaalla omana tuotantona. Muotin materiaalinvaihdon myötä poistettiin turhia työstövaiheita, mikä entisestään pienensi muotin kokonaiskustannuksia.

Saranoiden valmistuksen työpiste siirrettiin tuotantoprosessin nopeuttamiseksi. Uuden menetelmän testaukset ja puristustestit suoritettiin perusteellisesti. Uuden työpisteen layout pyrittiin pitämään kompaktina tilan puutteen vuoksi.

Puristustesteissä tutkittiin uuden muotin kestävyyttä. Lisäksi materiaalin kestävyys testattiin käyttämällä huomattavasti ylimitoitettua puristusvoimaa. Puristustestauksissa testattiin:

- puristusaikaa

- puristuspainetta

- liimaa

- saranoiden laatua

Kuvassa saranat menossa prässiin.

Testit suoritettiin onnistuneesti ja työmenetelmä saatiin vakiinnutettua.

Vanhan menetelmän aikana saatiin kerrallaan kaksi saranaa puristuksiin. Prosessi oli hidas, koska puristamiseen käytettiin käsipuristimia ja jokaiseen saranaan/jigiin tarvittiin 5–6 käsipuristinta. Lisäksi käsipuristimilla puristuspaine oli epätasainen.

Uudessa menetelmässä saadaan kerralla kahdeksan saranaa prässiin, mikä parantaa tuotantonopeutta ja lisää prässin käyttöastetta. Prässiä käytettiin aiemmin vain yhdessä työssä yhden vuoron ajan, mutta nyt sen käyttöastetta on saatu nostettua huomattavasti. Uusi menetelmä muutti saranatuotannon puristuksen käsin tehdystä puoliautomaattiseksi prosessiksi, mikä takaa tasaisen puristusvoiman koko saranan mitalta.

Uuden menetelmän myötä työntekijöiden oli opeteltava prässin käyttö, mutta lopputuloksena tuotannon tehostuminen oli huomattava. Näin saavutettiin huomattava parannus sekä tehokkuudessa että tuotannon laadussa. Työtä varten valmistettiin erilaisia telineitä edistämään työn sujuvuutta ja parantamaan työergonomiaa. Työn edetessä tehtiin jatkuvasti parannuksia ja pieniä päivityksiä uuteen menetelmään, mikä auttoi tehostamaan tuotantoa entisestään.

Vanhalla menetelmällä 8:n saranan valmistukseen kului 7 minuuttia ja 27 sekuntia, kun taas uudella menetelmällä samaan määrään kului vain 3 minuuttia 58 sekuntia. Tämä tarkoittaa, että uusi menetelmä on 46,70 % nopeampi. Tavoitteena oli 20 % parannus, joten uusi menetelmä ylitti asetetun tavoitteen merkittävästi.

Lähde:

Uusi-Rasi, J. Perävaunun sivuoven saranatuotannon tehostaminen – Theseus, Turun ammattikorkeakoulun opinnäytetyö.