Ongelmanratkaisuprosessien ja -työkalujen kehittäminen akkuteollisuudessa

Valmistavassa tuotannossa tuotantomäärien kasvaessa myös epäkuranttien tuotteiden ja komponenttien eli niin sanottujen ”not-OK osien” eli NOKien määrä nousee. Tällöin tehokas juurisyyanalyysi ja ennakoiva laadunhallinta auttavat vähentämään laatuongelmia. Mikäli ongelmanratkaisu ja korjaavien toimenpiteiden käyttöönotto ei ole tehokasta, samat ongelmat toistuvat uudelleen ja saattavat jopa päätyä asiakkaalle lopputuotteeseen. Organisaation kannalta onkin tärkeää kyetä ennakoimaan ja puuttumaan laatuvirheisiin mahdollisimman aikaisessa vaiheessa kokonaiskustannusten minimoimiseksi.

Opinnäytetyssä kehitettiin laadun ongelmanratkaisuprosessia ja työkaluja Valmet Automotive EV Power Oy:n Salon akkutehtaalla. Tuloksena luotiin paremmin dokumentoitu QRQC-prosessi ja seurantajärjestelmä laatuongelmille, kehitettiin yksinkertainen ja tehokas 4M/5-Why -juurisyyanalyysipohja sekä luotiin automaattiset 4M-hälytykset tuotantolinjoille SPC:n (Statistical Process Control) laskennallisiin rajoihin perustuen.

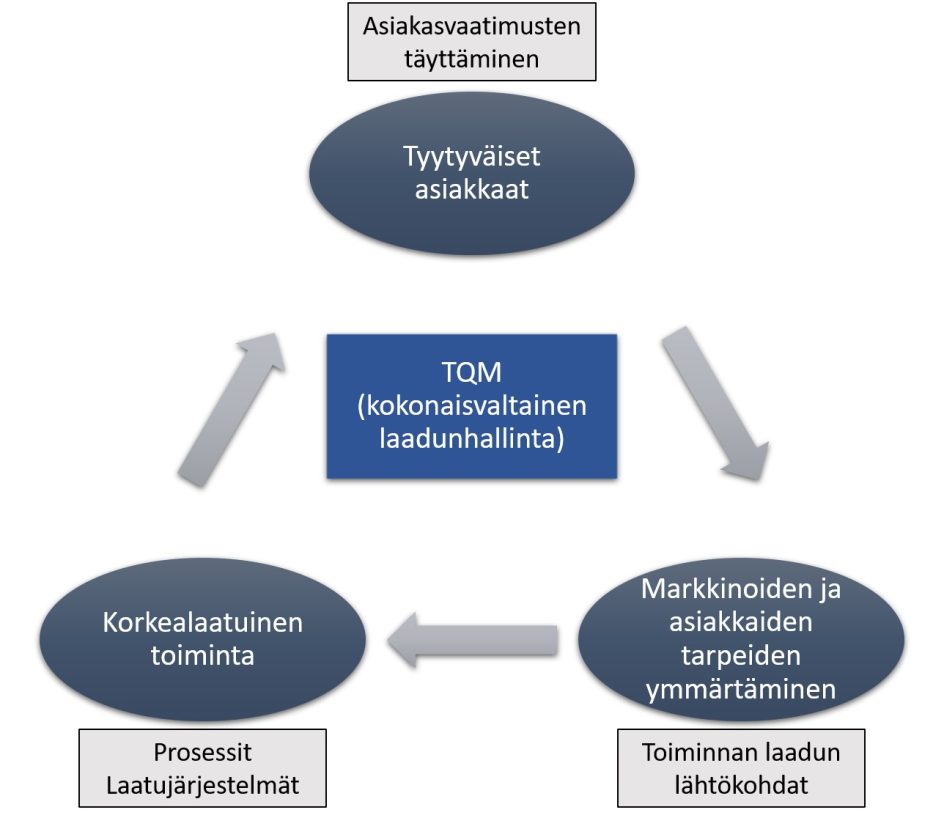

Lean ja Six Sigma -ajatusmallit jatkuvan parantamisen tukena

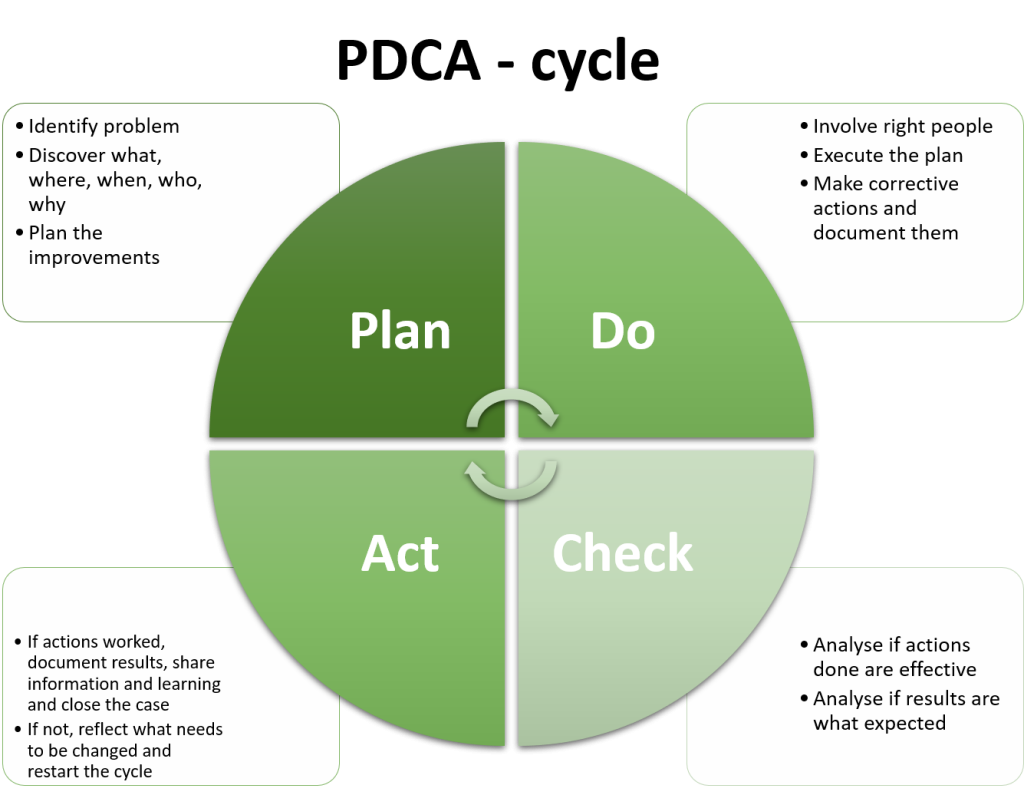

Työssä käsiteltiin laadunhallinnan perusteita, laadun ydintyökaluja sekä jatkuvan parantamisen menetelmiä, kuten Kaizenia ja PDCA/DMAIC:ta teollisessa sarjatuotantoympäristössä. Käytännön osuudessa keskityttiin esimerkiksi 4M/5Why-analyysin kehittämiseen ja QRQC-prosessin (Quick Response Quality Control) ja sovelluksen parantamiseen erityisesti Lean- ja Six Sigma periaatteita soveltaen.

QRQC-prosessin kehittämisen tarve nousi esiin osastokohtaisten kokousten ja haastattelujen perusteella. Havaittiin, että QRQC:n tehokkuutta hidastivat puutteet prosessin dokumentoinnissa ja työkaluissa, kuten 4M-analyysissä ja 5Why-menetelmässä. Nykyiset prosessit ja työkalut eivät olleet riittävän informatiivisia tai helppokäyttöisiä. Prosessin vaiheet ja vastuualueet olivat epäselviä, mikä vaikeutti sen käytännön soveltamista. (Pietilä 2024.)

Prosessikaavio ja työohjeistus päivitettiin tarkemmiksi ja helpommin ymmärrettäviksi. Lisäksi prosessin aloituspisteet ja jatkotoimenpiteet määriteltiin yksiselitteisiksi.

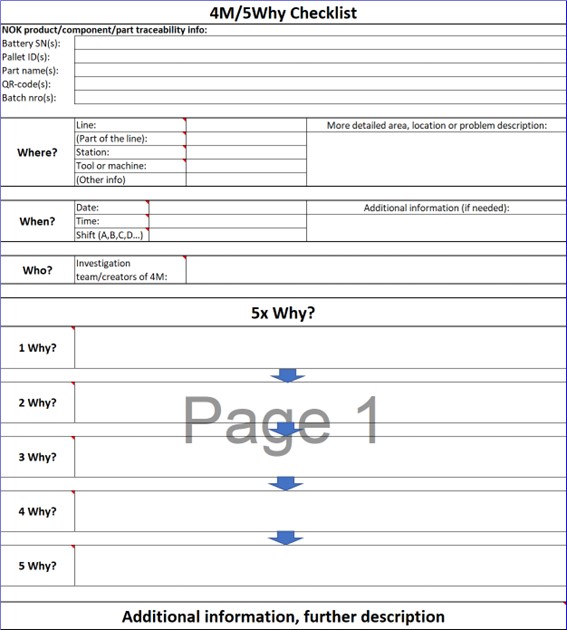

4M/5Why -juurisyyanalyysipohja ja automatisoidut 4M-hälytykset suoraviivaistavat ongelmanratkaisua

Jotta juurisyyanalyysi voitaisiin toteuttaa vaaditulla tasolla, kehitettiin helppokäyttöinen 4M/5Why-malli ja koulutettiin henkilöstö käyttämään sitä oikealla tavalla. Mallipohjaan luotiin kentät perustiedoille ongelmasta, valmis 5Why-pohja sekä yksinkertainen tarkistuslista eri 4M-kategorioista.

Lisäksi linjoille asennettiin automaattiset hälytykset, jotka aktivoituivat, kun laatuongelmat ylittivät tietyn tason. Tämä käynnisti 4M/5Why-analyysin ja varmisti nopean reagoinnin ongelmiin. Tuotantolinjan asemien vikakatalogit eli ”DeCa:t” (Defect Catalog) päivitettiin ja niihin sisällytettiin myös eri 4M-kategoriat, mikä helpotti ja nopeutti jo tunnettujen virheiden tunnistamista ja korjaavien toimenpiteiden toteuttamista. Työnjohtajille laadittiin ohjeet automaattisiin 4M-hälytyksiin reagoinnista ja tiimin kokoamisesta ongelmanratkaisua varten.

Uuden QRQC-prosessin myötä myös operaattorivirheisiin liittyvää ”Quality Alert” -prosessia kehitettiin. Operaattorivirheisiin reagoitiin nopeasti ja niitä seurattiin tarkasti. Mikäli virheet toistuivat tietyllä linjalla tai asemalla, ne voitiin eskaloida ja tutkia QRQC-prosessin avulla.

Toyotan visuaalinen johtaminen – QRQC-sovelluksesta informatiivisempi ja visuaalisempi

QRQC-sovelluksesta puuttui tarvittavia toiminnallisuuksia ja visuaalisuutta. Aluksi vanhaa sovellusta muokattiin ja kehitettiin, mutta lopulta päätettiin luoda kokonaan uusi alusta, joka tarjosi selkeämmän ja monipuolisemman näkymän QRQC-aiheisiin ja niiden käsittelyyn. Uusi alusta mahdollistaa myös tiedon siirtämisen Exceliin ja PowerBI-raportointipalveluun tuottaen informatiivisempia raportteja. (Valmet Automotive 2023, sisäinen tiedonanto.)

QRQC-kokousten uudistamisen tarve nousi esiin, kun havaittiin, että ongelmat eivät ratkenneet sujuvasti ja kommunikaatio oli puutteellista. Kokousten rakenne uudistettiin vastaamaan Nissanin mallia, jossa päivittäisissä palavereissa jaettiin uutta tietoa, suunniteltiin vastatoimenpiteitä ja seurattiin niiden tehokkuutta. (Baudin 2020.)

8D-prosessin ja lisäresurssien hyödyntäminen haastavien ongelmien eskaloinnissa

Lisäksi työssä määriteltiin muita tukiprosesseja ja työkaluja, jotka tukivat ongelmanratkaisua ja informaation kulkua tehtaalla. Näistä esimerkkinä mainittakoon 8D-prosessi (8 Disciplines), jota Valmet Automotivella käytettiin aiemmin lähinnä ainoastaan asiakasreklamaatioiden käsittelyssä. Opinnäytetyössä havaittiin tarve soveltaa samaa menetelmää myös haastavimpien sisäisten ongelmien ratkaisuun.

QRQC-prosessin, työkalujen, menetelmien ja kulttuurin parantaminen osoittautui odotettua haastavammaksi. Vanhojen käytäntöjen muuttaminen ja uusien omaksuminen oli vaikeaa, ja laatuongelmien ratkaiseminen vaati johdon sitoutumista. Uusi 4M/5Why-pohja ja QRQC-sovellus paransivat ongelmanratkaisua ja tiedonkulua. Lisäksi joitakin aiheita siirrettiin 8D-raportointiprosessiin, mikä mahdollisti systemaattisemman ongelmanratkaisun haastavimpien aiheiden osalta.

Näiden kehitystoimien avulla pyrittiin parantamaan ongelmanratkaisun tehokkuutta ja nopeutta, sekä varmistamaan, että QRQC-prosessi toimii saumattomasti ja tuottavasti koko organisaatiossa. Toteutettujen muutosten myötä juurisyyanalyysi ja laatuvirheisiin reagointi sekä korjaavien toimenpiteiden toteuttaminen parantuivat merkittävästi. Ne vähensivät laatuongelmia ja paransivat tuotannon tehokkuutta. Lisäksi henkilöstön ymmärrys laadusta, ongelmanratkaisuprosessista ja käytettävistä työkaluista parani. (Pietilä 2024).

Lähteet:

Baudin, M. 2020. Nissan’s Quick Response Quality Control (QRQC), Michel Baudin’s Blog, Viitattu 28.2.2024. https://michelbaudin.com/2020/12/15/nissans-quick-response-quality-control-qrqc/

Hoyle, D. 2007. Quality Management Essentials, 1. painos, Elsevier Ltd. Viitattu 30.3.2024.

Pietilä, J. 2024. Ongelmanratkaisuprosessien ja -työkalujen kehittäminen – Theseus. Opinnäytetyö. Turku: Turun ammattikorkeakoulu. https://urn.fi/URN:NBN:fi:amk-2024052917395